|

|

||||||||

|

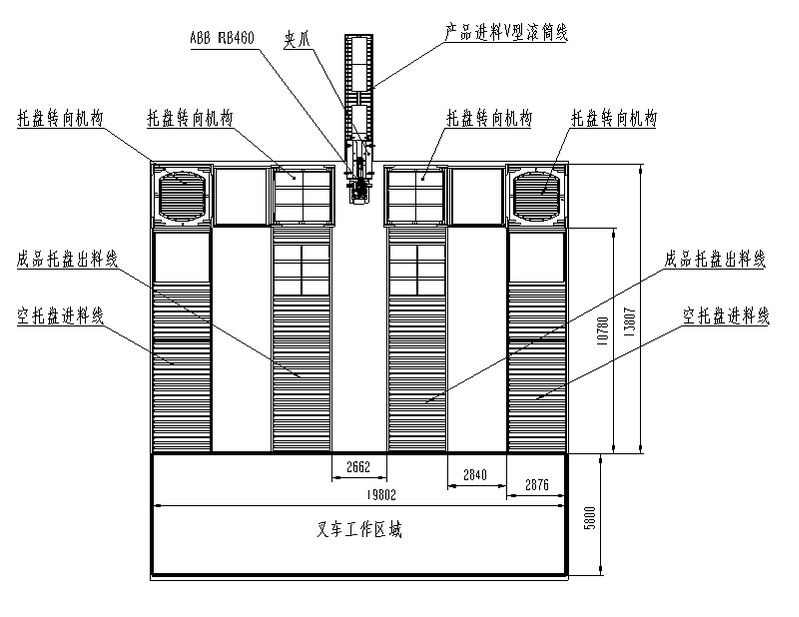

某合作企业车间生产加工一种圆筒状高分子合成材料产品,产品基本尺寸较大,直径为700mm,长度达到2600mm,人工搬运处理难度较大,不能满足其当前生产节拍。目前车间采用半自动化的生产方式,生产的产品从加工车间经传送线到达搬运车间后从3米高处自由落入托盘,容易导致产品发生较大的变形,影响后续产品的实际使用效果。企业迫切的需要在现有的生产方式和环境的基础上进行自动化升级。 项目组接到企业需求后,经过多次的研讨以及与企业客户沟通,明确了项目所需各项具体技术参数要求,在较短的时间内设计形成了一套完整的自动化流水线技术方案。方案采用6轴工业机器人使用产品专用夹爪对产品进行自动抓取和摆放,产品托盘经转向及传送装置后由叉车对其进行装车处理。该流水线生产节拍达到6秒/个,大大减轻了工作人员的劳动强度,很好地满足了企业的生产需求。

图1 流水线平面布局

图2 流水线三维布局图 |

|

Copyright 2019 , 无锡职业技术学院, All Rights Reserved

学校地址:江苏省无锡市高浪西路1600号 邮编:214121 联系电话:86-0510-81838702 苏ICP备09025827号 |